Maintenance productive totale - TPM

08 Avril 2022

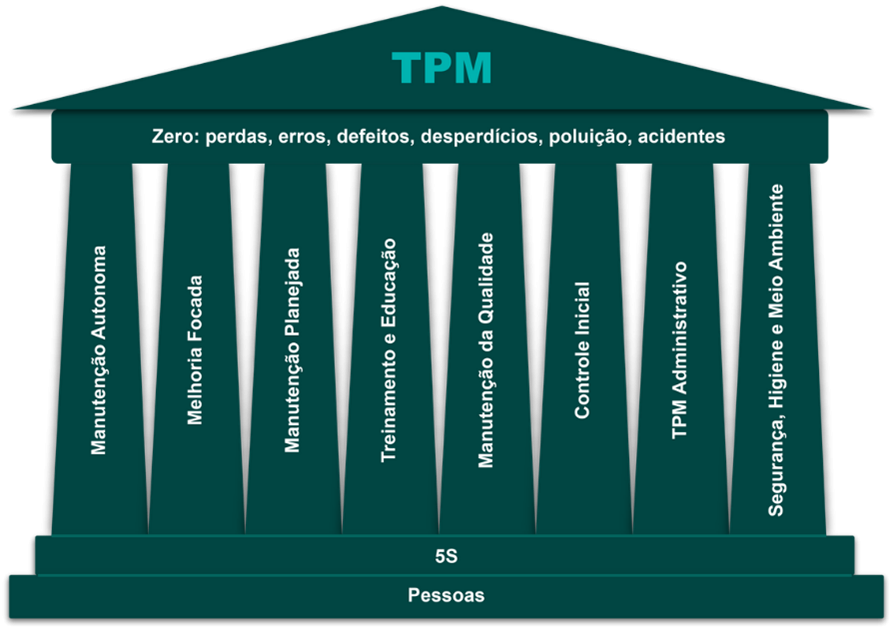

L'objectif ultime du TPM (Total Productive Maintenance) est d'atteindre, via une maintenance proactive et préventive, une fiabilité à 100 % : zéro arrêt de production, zéro temps d'arrêt et zéro défaut. Comprenez davantage dans cet article de notre responsable produit et innovation, Stenio Dias, comment ce concept est appliqué dans la pratique.

L'idée de la maintenance productive totale (TPM) est apparue au Japon au milieu de 1971 comme une proposition de Seiichi Nakajima visant à faire évoluer le concept de maintenance préventive pour une plus grande contribution au système de production dans son ensemble en se concentrant sur l'équipement. Efficacité.

À cette époque (1945 - 1970), les Japonais, en pleine reconstruction d'après-guerre, se retrouvaient contraints de répondre à toutes leurs demandes du marché intérieur en raison de sévères embargos internationaux et de la rareté des ressources, n'ayant d'autre choix que d'adapter leur gestion. et Théories et concepts de qualité, répandus aux États-Unis, en raison de sa réalité de faibles volumes, d'une grande diversité et mix de produits et d'une faible capacité de production par rapport au marché.

Le système de production Toyota (STP) ou Lean Manufacturing a été un précurseur de ce changement et le concept de Just in Time (JIT) a ouvert un nouvel horizon dans l'organisation de la Supply Chain apportant l'Efficacité comme base d'une réflexion systémique.

Dans cette atmosphère de Zéro déchet, le TPM est apparu comme une évolution naturelle du thème du système de production efficace. Parmi toutes les techniques STP, le Juste à Temps et les 5S sont les disciplines qui ont le plus contribué à définir les piliers du TPM.

En mettant l'accent sur l'efficacité par la sécurité, la réduction des pertes, l'optimisation des ressources, l'augmentation de la productivité et l'assurance qualité, en plus d'être basé sur les 5S, le TPM génère un sentiment de responsabilité au sein de l'équipe, des opérateurs jusqu'à la haute direction, et il appartient aux chefs d'entreprise d'être des exemples du changement culturel qu'exige le Lean Manufacturing.

Qu'est-ce que c'est :

Recherche l'intégration et la collaboration des opérateurs dans la routine quotidienne de maintenance, leur donnant l'autonomie nécessaire pour effectuer des tâches préventives sur leurs équipements de travail, telles que :

• Nettoyage

• Lubrification

• Inspections

Ce travail préventif, pour autant qu'il soit bien enregistré et analysé, permet d'identifier à temps les tendances et les pannes pour éviter un arrêt imprévu.

C'est le pilier de l'amélioration continue qui utilise les données et l'historique de maintenance pour définir des actions visant à améliorer les performances et les performances des équipements.

Pour y parvenir, il est essentiel qu'il existe une culture qui recherche systématiquement l'évolution des processus en mettant l'accent sur l'augmentation de l'efficacité. Les approches comme Kaizen sont très efficaces.

La prévention est meilleure et moins coûteuse que la correction ! C'est la base du concept de planification de la maintenance. La maintenance préventive et corrective étaient les principaux types de maintenance à cette époque et aujourd'hui nous avons la maintenance prédictive, prescriptive et corrective planifiée comme une évolution des outils et des technologies qui imprègnent la maintenance.

Indépendamment des différents types de Maintenance Planifiée qui existent ou pourraient naître, l'idée de Prévention reste intacte : Garantir les Résultats de l'Organisation grâce à la Disponibilité des Équipements.

Il existe actuellement d'excellents outils de gestion et de planification de la maintenance qui permettent de meilleurs résultats stratégiques pour le domaine de la maintenance.

Sequor MTC (https://sequormtc.com.br/) est la meilleure solution du marché pour la planification, la gestion et Effectuer la maintenance.

Comme toute la philosophie Lean, TPM pratique également le développement des personnes et la discipline comme fondement du succès. Les gens sont la base de toute entreprise, que ce soit en tant que client ou fournisseur, et les garder motivés, impliqués et engagés est essentiel pour que les processus fonctionnent pleinement.

C'est l'approche Qualité Totale dans le cadre de la Maintenance, l'application d'outils de résolution de problèmes et d'amélioration continue tels que MASP, PDCA, Ishikawa… permet la réduction des erreurs, des pannes et des gaspillages. En plus d'éliminer le gaspillage, il est essentiel de réduire la variabilité des paramètres cartographiés qui ont un impact direct sur la disponibilité des équipements et c'est là qu'interviennent les outils Six Sigma.

Une action intégrée entre la maintenance et l'ingénierie industrielle est très importante pour démarrer la planification de la maintenance alors que l'on est encore dans la phase de conception de l'équipement. La base de connaissances déjà acquise par le TPM est une source pour le Contrôle Initial des nouveaux équipements.

L'analyse des modes de défaillance et de leurs effets (FMEA) est un excellent exemple de la manière d'appliquer le contrôle initial à un nouvel équipement.

Il consiste à appliquer tous les concepts du Lean Manufacturing et du TPM dans la sphère administrative. Appliquer des concepts pour éliminer le gaspillage, l'engagement, la qualité et l'efficacité.

Les concepts de gestion agile ont un lien fort avec ce pilier.

La sécurité avant tout est un pilier du TPM. Les plans de maintenance doivent commencer par une analyse préliminaire des risques, un permis de travail et un permis de travail, pour garantir que toutes les personnes impliquées sont en sécurité et que les risques sont cartographiés et atténués.

L'analyse des aspects et impacts environnementaux génère une prise de conscience et une préoccupation pour l'environnement lors des travaux de maintenance, de l'acquisition à l'élimination et à l'élimination des intrants et de leurs déchets.

Un environnement de travail sain et confortable augmente la productivité, le bien-être et l'engagement des employés.

Pour en savoir plus :

https://www.sequor.com.br/br/sequor-mtc

https://sequor.com.br/br/mtc-o -logiciel-de-maintenance-sequor

https://sequor.com.br/br/processo-de-manutencao-como-fomentar-o-alto-desempenho-na-gestao-e-execucao

Ce site informe: Nous utilisons des cookies pour personnaliser les annonces et améliorer l'expérience de votre site. En continuant à parcourir, vous êtes d'accord avec notre Politique de confidentialité..

continuer et fermer