Mantenimiento Productivo Total - TPM

08 de Abril de 2022

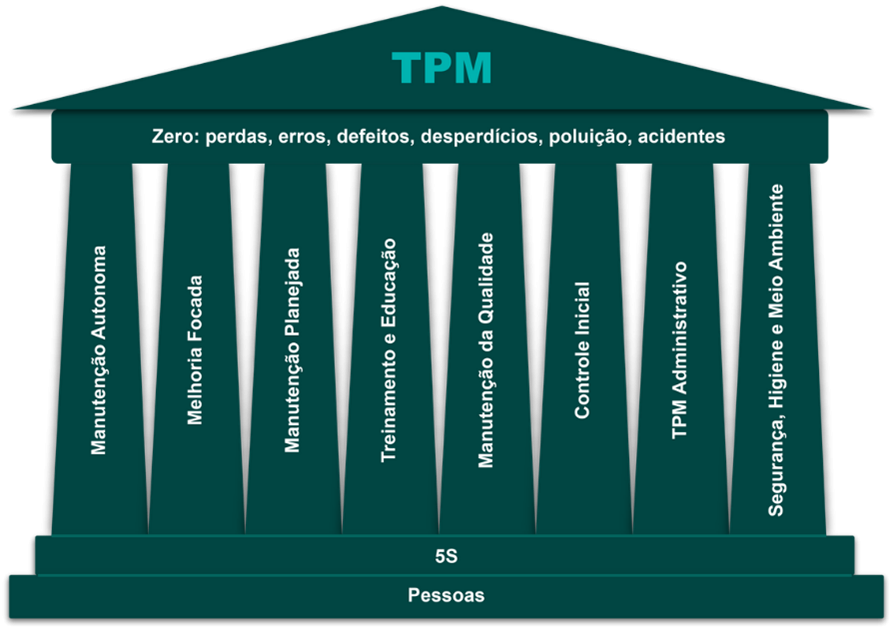

El objetivo final del TPM (Mantenimiento Productivo Total) es lograr, mediante un mantenimiento proactivo y preventivo, un 100% de confiabilidad: cero paradas de producción, cero tiempos de inactividad y cero defectos. Comprenda más en este artículo de nuestro Gerente de Producto e Innovación, Stenio Dias, cómo se aplica este concepto en la práctica.

La idea de Mantenimiento Productivo Total (TPM) surgió en Japón a mediados de 1971 como una propuesta de Seiichi Nakajima para evolucionar el concepto de Mantenimiento Preventivo para un mayor aporte al Sistema de Producción en su conjunto desde el enfoque en los Equipos. Eficiencia.

En esta época (1945 - 1970) los japoneses, en recuperación de la posguerra, se vieron obligados a satisfacer todas las demandas de su mercado interno como resultado de severos embargos internacionales y escasez de recursos, no teniendo otra opción que adaptar la gestión. y Teorías y conceptos de Calidad, muy extendidos en EE.UU., debido a su realidad de bajos volúmenes, alta diversidad y mix de productos y baja capacidad de producción en comparación con el mercado.

El Sistema de Producción Toyota (STP) o Lean Manufacturing, llegó como precursor de este cambio y el concepto de Justo a Tiempo (JIT) abrió un nuevo horizonte en la organización de la Cadena de Suministro trayendo la Efectividad como base para el pensamiento sistémico.

Dentro de esta atmósfera de Residuo Cero, TPM surgió como una evolución natural del tema Sistema de Producción Eficaz. Entre todas las técnicas STP, Just in Time y 5S son las disciplinas que más contribuyeron a definir los pilares de TPM.

Con un enfoque en la Eficiencia a través de la Seguridad, Reducción de Pérdidas, Optimización de Recursos, Incremento de la Productividad y Aseguramiento de la Calidad, además de basarse en las 5S, TPM genera un sentido de responsabilidad en todo el equipo, desde los operadores, hasta la alta gerencia, y corresponde a los directivos de las empresas ser ejemplos del cambio cultural que requiere el Lean Manufacturing.

¿Qué son?

Busca la integración y colaboración de los Operadores en la rutina diaria de Mantenimiento, dándoles autonomía para realizar tareas preventivas en sus equipos de trabajo, tales como:

• Limpieza

• Lubricación

• Inspecciones

Este trabajo preventivo, siempre que esté bien registrado y analizado, permite identificar a tiempo tendencias y fallos para evitar una parada no planificada.

Es el pilar de la Mejora Continua que utiliza datos e historial de mantenimiento para definir acciones para mejorar el Rendimiento y el Rendimiento de los Equipos.

Para lograrlo es fundamental que exista una cultura que busque sistemáticamente la evolución de los Procesos con foco en el aumento de la Eficiencia. Enfoques como Kaizen son muy efectivos.

¡Prevenir es mejor y más barato que corregir! Esta es la base del concepto de Planificación del Mantenimiento. El Mantenimiento Preventivo y Correctivo eran los principales tipos de mantenimiento en aquella época y hoy tenemos el Predictivo, Prescriptivo y Correctivo Planificado como una evolución de las herramientas y tecnologías que impregnan el mantenimiento.

Independientemente de los diferentes tipos de Mantenimiento Planificado que existan o puedan llegar a existir, la idea de Prevención permanece intacta: Garantizar los Resultados de la Organización a través de la Disponibilidad de los Equipos.

Actualmente existen excelentes herramientas de Gestión y Planificación de Mantenimiento que permiten mayores resultados estratégicos para el área de Mantenimiento.

Sequor MTC (https://sequormtc.com.br/) es la mejor solución del mercado para Planificación, Gestión y Realizando mantenimiento.

Como ocurre con toda la filosofía Lean, TPM también practica el desarrollo de las personas y la disciplina como base para el éxito. Las personas son la base de cualquier negocio, ya sea como Cliente o Proveedor, y mantenerlas motivadas, involucradas y comprometidas es esencial para que los procesos funcionen plenamente.

Es el enfoque de Calidad Total dentro del ámbito del Mantenimiento, aplicando herramientas de resolución de problemas y mejora continua como MASP, PDCA, Ishikawa… permite la reducción de errores, averías y desperdicios. Además de eliminar el desperdicio, es esencial reducir la variabilidad de los parámetros mapeados que tienen un impacto directo en la disponibilidad del equipo y aquí es donde entran las herramientas Six Sigma.

La acción integrada entre Mantenimiento e Ingeniería Industrial es muy importante para iniciar la planificación del Mantenimiento estando aún en la fase de diseño de los equipos. La base de conocimientos ya adquirida por el TPM es fuente para el Control Inicial de nuevos equipos.

El análisis modal de fallos y efectos (FMEA) es un excelente ejemplo de cómo aplicar el control inicial a equipos nuevos.

Consiste en aplicar todos los conceptos de Lean Manufacturing y TPM en el ámbito administrativo. Aplicar conceptos para eliminar desperdicios, compromiso, calidad y eficiencia.

Los conceptos de Agile Management tienen una fuerte conexión con este pilar.

La seguridad es lo primero es un pilar de TPM. Los planes de mantenimiento deben comenzar con un análisis de riesgos preliminar, un permiso de trabajo y un permiso de trabajo, para garantizar que todos los involucrados estén seguros con los riesgos mapeados y mitigados.

El análisis de Aspectos e Impactos Ambientales genera conciencia y preocupación por el medio ambiente durante los trabajos de mantenimiento, desde la adquisición hasta la disposición y eliminación de los insumos y sus residuos.

Un ambiente de trabajo saludable y cómodo aumenta la productividad, el bienestar y el compromiso de los empleados.

Más información en:

https://www.sequor.com.br/br/sequor-mtc

https://sequor.com.br/br/mtc-o -software-de-mantenimiento-sequor

https://sequor.com.br/br/processo-de-manutencao-como-fomentar-o-alto-desempenho-na-gestao-e-execucao

Este sitio informa: Utilizamos cookies para personalizar los anuncios y mejorar la experiencia de su sitio. Al continuar navegando, está de acuerdo con nuestro Política de privacidad..

Continuar y cerrar