Manutenção Produtiva Total - TPM

08 de Abril de 2022

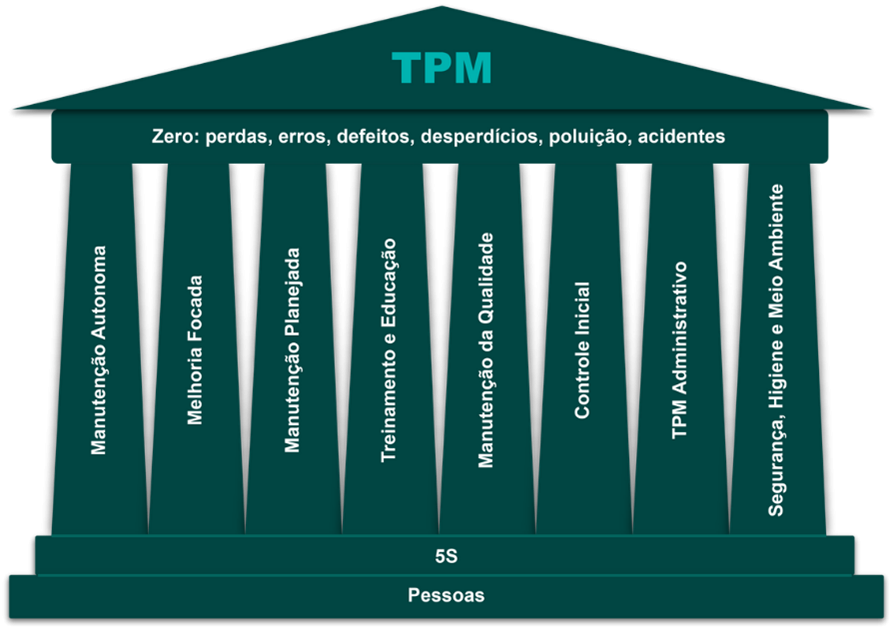

O objetivo final com o TPM (Manutenção Produtiva Total) é atingir, via manutenção proativa e preventiva, 100% de confiabilidade – zero paradas de produção, zero tempo de inatividade e zero defeitos. Entenda mais nesse artigo do nosso Gerente de Produto e Inovação, Stenio Dias, como esse conceito se aplica na prática.

A ideia da Manutenção Produtiva total (TPM - Total Productive Maintenance) surgiu no Japão em meados de 1971 como uma proposta de Seiichi Nakajima para evolução do conceito da Manutenção Preventiva para uma maior contribuição no Sistema de Produção como um todo a partir do foco na Eficiência dos Equipamentos.

Nessa época (1945 - 1970) os Japoneses, em recuperação pós-guerra, se viram obrigados a suprir todas suas demandas de mercado interno em decorrência de severos embargos internacionais e escassez de recursos, não tendo outra opção a não ser adaptarem as teorias e conceitos da Administração e Qualidade, muito difundidas nos EUA, à sua realidade de baixos volumes, alta diversidade e mix de produtos e baixa capacidade produtiva frente ao mercado.

O Sistema Toyota de Produção (STP) ou Manufatura Enxuta, veio como precursor dessa mudança e o conceito do Just in Time (JIT) abriu um novo horizonte na organização da Cadeia de Suprimentos trazendo a Eficácia como base de pensamento sistêmico.

Dentro dessa atmosfera de Desperdício Zero, o TPM surgiu como uma evolução natural da temática de Sistema de Produção Eficaz. Dentre todas as técnicas do STP, Just in Time e 5Ss são as disciplinas que mais contribuíram na definição dos pilares do TPM.

Com o foco na Eficácia através da Segurança, Redução de Perdas, Otimização de Recursos, Aumento da Produtividade e Garantia da Qualidade, além da fundamentação no 5Ss, o TPM gera um senso de responsabilidade em todo o time, desde os operadores, até a alta gestão, e cabe aos gestores do negócio serem os exemplos na mudança cultural que a Manufatura Enxuta exige.

Que são:

Busca a integração e colaboração dos Operadores na rotina diária da Manutenção, dando autonomia para realizarem tarefas preventivas nos seus equipamentos de trabalho, como por exemplo:

• Limpeza

• Lubrificação

• Inspeções

Esse trabalho preventivo, desde que bem registrado e analisado, permite identificação de tendências e falhas em tempo de evitar uma parada não planejada.

É o pilar da Melhoria Contínua que usa os dados e histórico de manutenção para definir ações de melhoria de Performance e Desempenho dos Equipamentos.

Para isso é fundamental que exista uma cultura que busque sistematicamente a evolução dos Processos com foco no aumento da Eficácia. Abordagens como Kaizen são muito efetivas.

A Prevenção é melhor e mais barato que a correção! Essa é a base do conceito de Planejamento da Manutenção. Manutenção Preventiva e Corretiva eram os principais tipos de manutenção daquela época e hoje temos a Preditiva, Prescritiva e a Corretiva Planejada como evolução das ferramentas e tecnologias que permeiam a manutenção.

Independente dos diversos tipos de Manutenção Planejada que existem ou podem vir a existir, a ideia da Prevenção permanece intacta: Garantir os Resultados da Organização através da Disponibilidade dos Equipamentos.

Atualmente existem excelentes ferramentas de Gestão e Planejamento da Manutenção que possibilitam maiores resultados estratégicos para a área da Manutenção.

O Sequor MTC (https://sequormtc.com.br/) é a melhor solução do mercado para Planejamento, Gestão e Execução da Manutenção.

Como em toda a filosofia Lean, o TPM também pratica o desenvolvimento das pessoas e a disciplina como fundamento para o sucesso. Pessoas são a base de qualquer negócio, seja como Cliente ou Fornecedor, e mantê-las motivadas, envolvidas e engajadas é fundamental para que os processos funcionem em pleno.

É a abordagem da Qualidade Total no âmbito da Manutenção, aplicando ferramentas para solução de problemas e melhoria contínua como MASP, PDCA, Ishikawa… permite a redução de erros, falhas e desperdícios. Além de eliminar desperdícios, reduzir a variabilidade de parâmetros mapeados que tem interferência direta na disponibilidade dos equipamentos é essencial e aí entram as ferramentas do Seis Sigma.

A atuação integrada entre Manutenção e Engenharia Industrial é muito importante para iniciar o planejamento da Manutenção ainda em fase de projeto de um equipamento. A base de conhecimento já adquirida pelo TPM é fonte para o Controle Inicial de novos equipamentos.

A Análise de Modos e Efeitos de Falha (FMEA - Failure Mode Effect Analysis) é um excelente exemplo de como aplicar o Controle Inicial para novos equipamentos.

Consiste em aplicar todos os conceitos de Lean Manufacturing e TPM na esfera administrativa. Aplicando os conceitos para a eliminação dos desperdícios, engajamento, qualidade e eficiência.

Os conceitos de Gestão Ágil têm forte ligação com esse pilar.

Segurança em primeiro lugar é um pilar do TPM. Os planos de manutenção devem iniciar pela Análise Preliminar de Riscos, Permissão de Trabalho e Liberação do Trabalho, para garantir que todos os envolvidos estão seguros com riscos mapeados e mitigados.

Análise de Aspectos e Impactos Ambientais geram a consciência e preocupação com o meio ambiente durante a realização dos trabalhos da manutenção, desde a aquisição até o descarte e destinação de insumos e seus resíduos.

Um ambiente de trabalho saudável e confortável aumenta a produtividade, bem-estar e engajamento dos colaboradores.

Confira mais em:

https://www.sequor.com.br/br/sequor-mtc

https://sequor.com.br/br/mtc-o-software-de-manutencao-da-sequor

https://sequor.com.br/br/processo-de-manutencao-como-fomentar-o-alto-desempenho-na-gestao-e-execucao

Este site informa: usamos cookies para personalizar anúncios e melhorar a sua experiência no site. Ao continuar navegando, você concorda com a nossa política de privacidade..

continuar e fechar